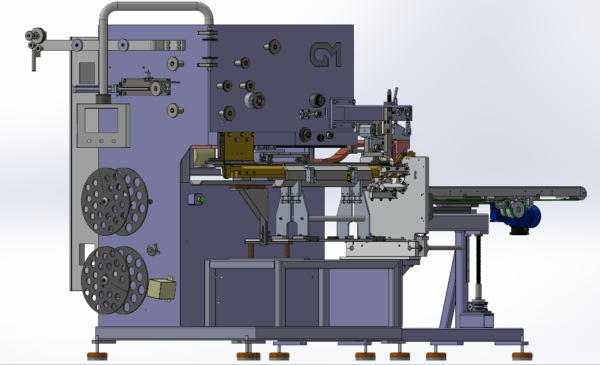

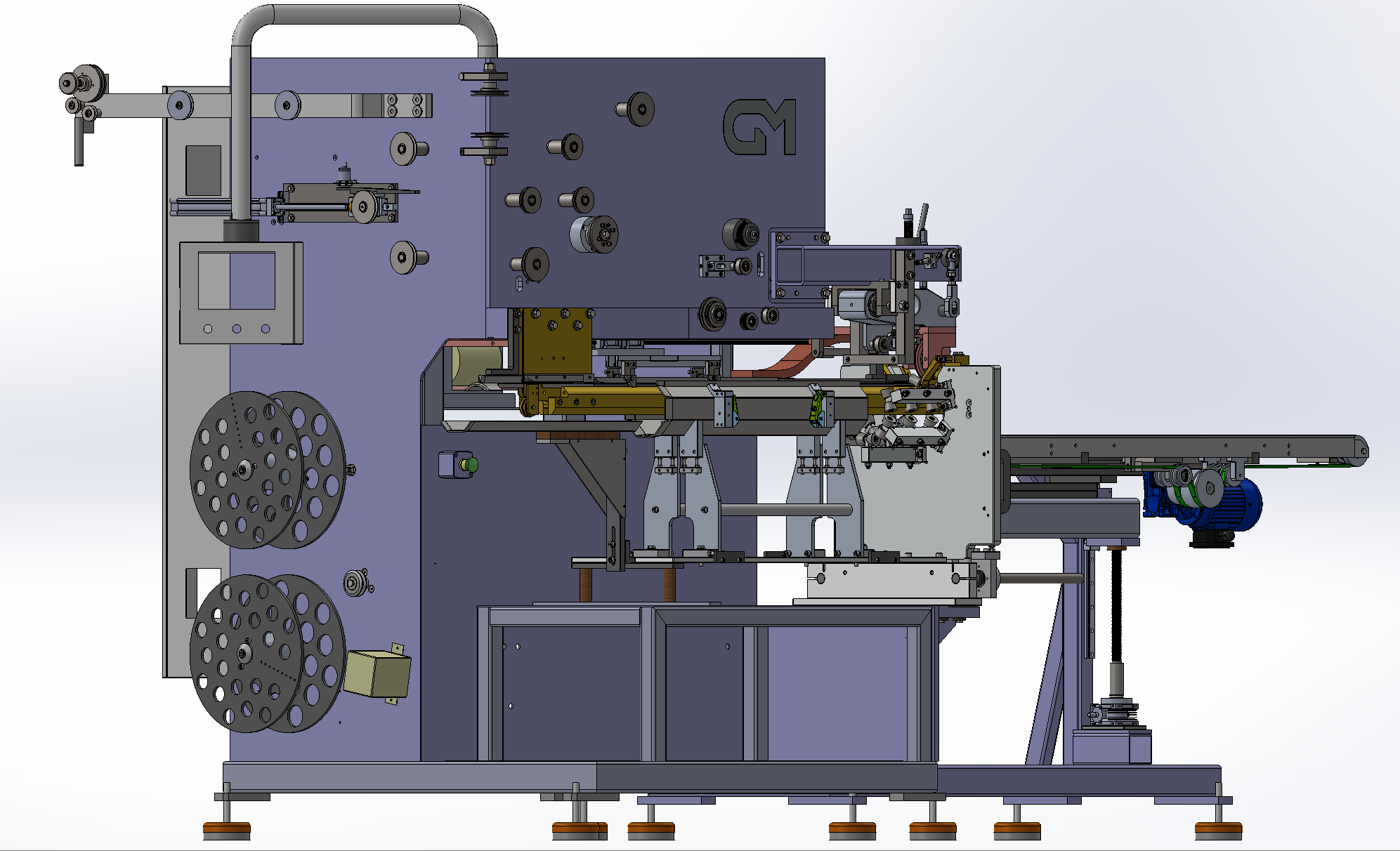

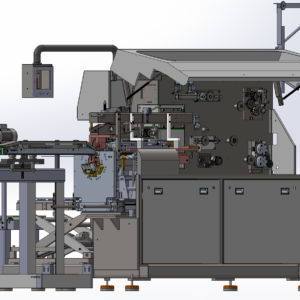

Yarı Otomatik Boy Dikiş Kaynak Makinesi

- Açıklama

- Teknik Özellikler

Açıklama

Dikiş Kaynak Makinesi Çalışma Prensibi ve Operasyon Süreci

Malzeme Yerleştirme ve Hazırlık:

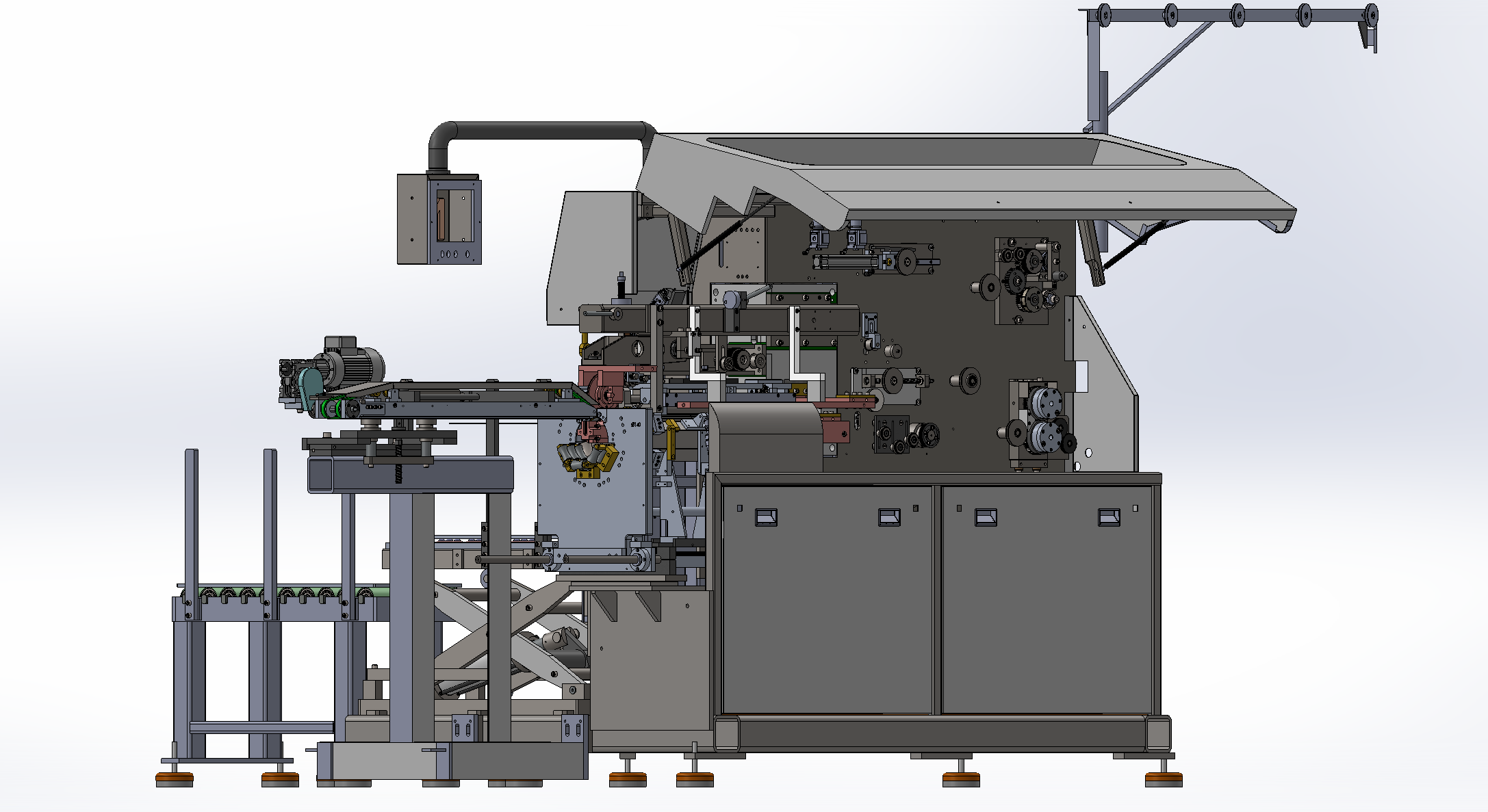

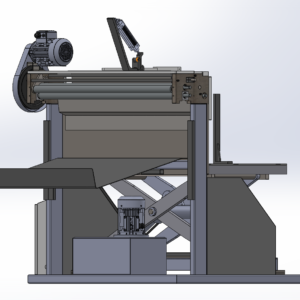

Dikiş Kaynak Makinesi, operatör tarafından kaynak giriş ağzına yerleştirilen, uygun ölçülerde kesilmiş ve Silindir Makinesi ile yuvarlatılmış sac malzemeleri bindirme yöntemiyle kaynatır. Sac malzeme, makine üzerinde bulunan servo sürücü vasıtasıyla Z ray üzerinde ilerletilir. Bu işlem sırasında, sacın uçları Z ray bindirme miktarı kadar üst üste getirilerek kaynak makaralarına doğru taşınır.

Kalibrasyon ve Kaynak İşlemi:

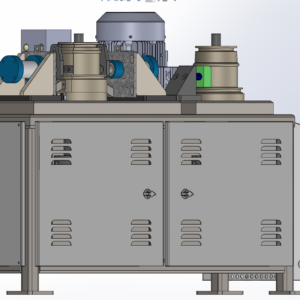

Boru formundaki sac malzeme, kaynak makaralarına ulaşmadan önce kalibre istasyonundan geçer. Bu istasyon, sac malzemenin nihai şeklini istenen toleranslar dahilinde almasını sağlar. Kaynak makaraları üzerinde, kaynak teli uygun çap ve derinlikte yuvalara oturtulur. Tel, sacın kaynak bölgesine her iki taraftan baskı uygulayacak şekilde konumlandırılır. Kaynak işlemi esnasında, boru formundaki sac malzeme, kaynak makaralarının arasından geçerken kaynak teline tahrik verilir. Bu süreçte, sac malzeme, malzemenin türüne ve kalınlığına göre ayarlanmış gerilim ve akıma maruz kalır ve üst kol tarafından baskı kuvveti uygulanır. Bu sayede, kaynatılan bölgede gerekli malzeme girişimi sağlanarak kaliteli bir kaynak işlemi gerçekleştirilir.

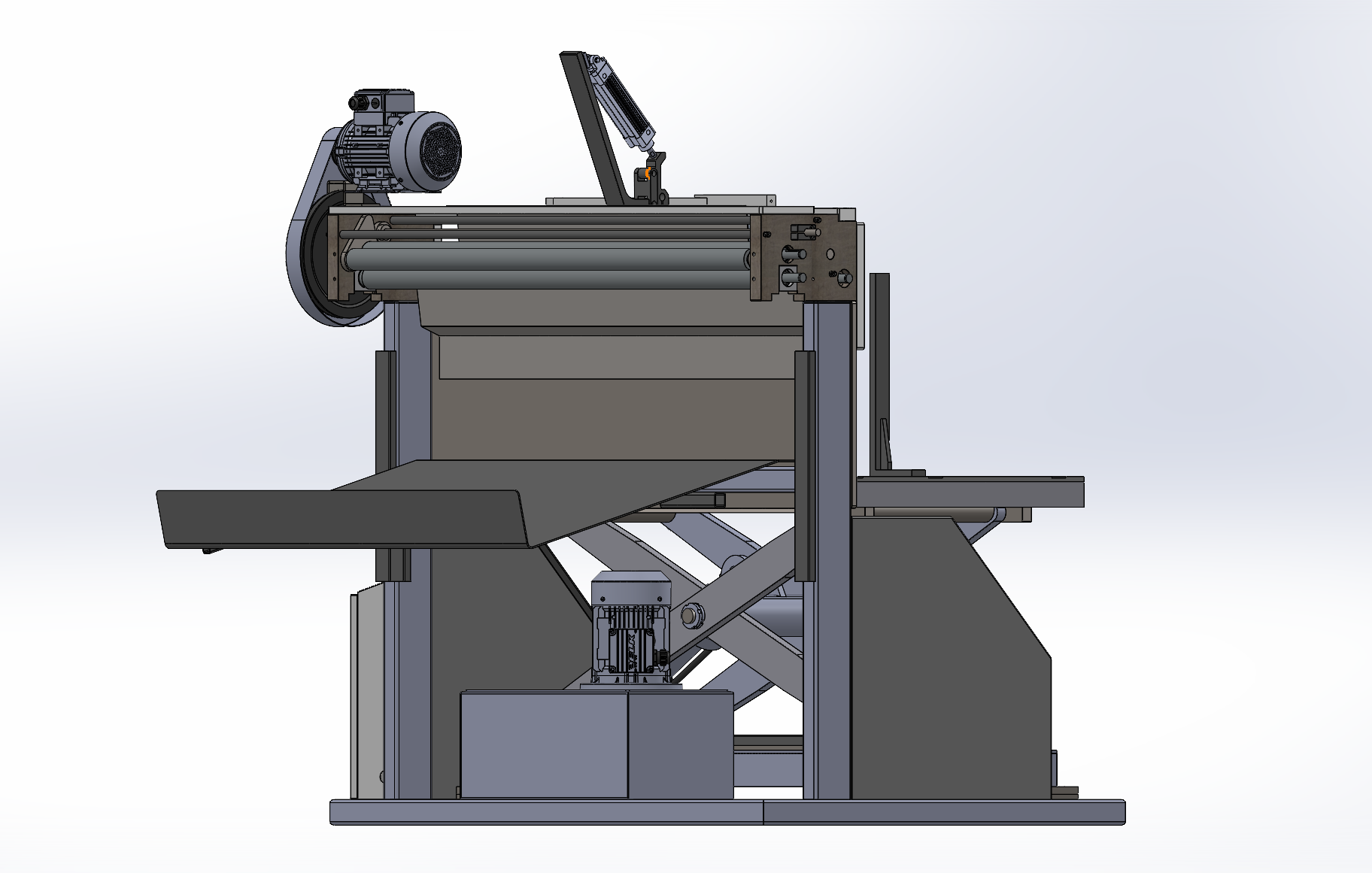

Son İşlem ve Aktarım:

Kaynak işlemi tamamlandıktan sonra, kaynatılmış boru malzeme, konveyör aracılığıyla bir sonraki işlem istasyonuna aktarılır. Sistemin sorunsuz işleyişi için, bir işletme operatörü hattın üretim ayarlarını yapmak ve kaynatılacak malzemenin beslemesini sağlamakla sorumludur. Ek olarak, hat sonunda çıkan malzemelerin bir sonraki işlem için istiflenmesi veya şişirme-form verme istasyonuna yerleştirilmesi için de bir operatör gereklidir.

Sistem Takibi ve Kontrol:

Kaynak prosesi, HMI (Human Machine Interface) üzerinden anlık olarak takip edilebilir. Bu arayüz, üretim parametrelerini ve reçete ayarlarını yapmanın yanı sıra, gerektiğinde başlatma/durdurma, anlık üretim sayısı, kullanılan tel miktarı, üretilen boru miktarı ve tahmini bakım zamanı gibi kritik verilerin sağlanmasını da mümkün kılar.

Kaynatılabilir Malzeme Özellikleri:

- Malzeme Kalınlıkları: 0,25 mm – 0,60 mm

- Boru Uzunlukları: 250 mm – 1000 mm (Bu değerler HMI üzerinden reçete olarak kaydedilip, farklı boyutlarda boruların kaynatılması sağlanabilir.)

- Boru Çapları: 100 mm – 250 mm veya 250 mm – 450 mm (Her bir çap için ayrı kalibrasyon ve havuz sistemi gerekmektedir.)